Aktuelles aus der

- Werft von Dr. Klaus Bartholomä

Buzzards Bay Boy's Boat

CAPTN NAT

Maßstab 1 : 5

Ein Modellbauprojekt von Dr. Klaus Bartholomä

Seite 1

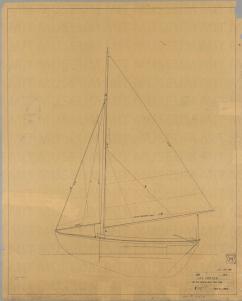

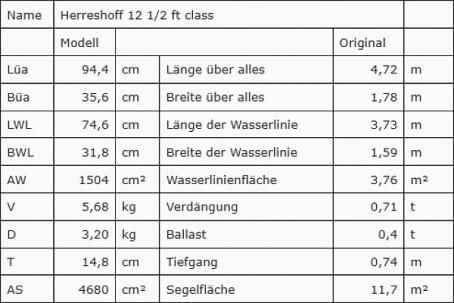

Nathanael Greene Herreshoff war einer der größten Yachtkonstrukteure und konstruierte und baute mitunter die schönsten und schnellsten Rennyachten seiner Zeit. Weniger bekannt ist, dass er sich auch der Konstruktion kleiner Boote verschrieben hatte, die er auch gerne selbst segelte. Der Herreshoff 12 ½-Footer ist eines von ihnen und wurde von 1914 bis 1943 auf der familieneigenen Werft in Bristol, Rhode Island, gebaut. In dieser Zeit entstanden 364 Boote in Karweel-Bauweise auf Mallen über Kopf. Diese kleinen Boote standen überall auf der Werft zwischen den großen Yachten. Die Quincy Adams Werft übernahm danach die Lizenz und baute 51 weiter Holzboote, übergab dann aber die Lizenz und die Mallen an die Cape Cod Shipbuilding Company, die weitere 30 Holzboote baute, dann aber mit der Produktion von Glasfiber-Booten begann. Wer heute einen Herreshoff 12 ½-Footer (H12,5) aus Holz haben möchte, der bestellt ihn bei Artisan Boatworks. Auch in Deutschland kann man sich H12,5 bauen lassen. Um die Jahrtausendwende bekam Klaus Briefkontakt mit einem alten Herrn, der im Sommer auf Fehmarn zu wohnen und segeln pflegte. Er hatte sein ganzes Leben großartige und schöne Yachten besessen, sich aber im Alter eine Herreshoff 12 ½ in Deutschland bauen lassen, von der er sagte, dass sie seine beste gewesen sei. Davon sind sicherlich noch mehr Segler überzeugt, denn sonst gäbe es nicht noch heute, 105 Jahre nach der Geburt des Buzzards Bay Boy‘s Boat, eine rege Klassenvereinigung. Übrigens war auch „Captn Nat's“ vorletztes Boot ein H12,5.

Dr. Klaus Bartholomä begann im Herbst 2019 ein Projekt, bei dem für ihn und weitere Mitstreiter mehrere Schiffe gebaut werden sollten. Dazu baute er nach dem Spantenriss der NETTLE von Mystic Seaport Museum, die sie vermessen und nachgezeichnet haben, schließlich eine zweigeteilte Negativ-Form. Obwohl der erste Abzug aus der Form misslang, entstanden aber nach einer Korrektur der Arbeitsweise zunächst 7 weitere Rümpfe in Serie und schließlich noch ein zusätzlicher. Der misslungene Rumpf war Klaus dann doch zu schade zum Wegwerfen, und so entschloss er sich, ihn zu reparieren und zwei Herreshoff 12 ½-Footer zu bauen. So wurde CAPTN NAT das Typschiff für die Serie. Als solches sollte er auch etwas Besonderes werden und erhielt deshalb das seltene Wishboom Rigg. Zudem entstand das Boot mit modernen Beschlägen und Mylar-Segeln. Der eine mag es Stilbruch nennen, Klaus nennt es einen modernen Klassiker.

An diesem Modellbauprojekt sind weitere Modellbauer beteiligt, die je nach ihren Fähigkeiten wertvolle Beiträge zum Erfolg dieses Projekts beitragen. Einen umfassenden Überblick über das gesamte Projekt bietet der Thread von Klaus auf der Website von RC-Network unter folgendem Link:

Friedberg, im Herbst 2019

In einem der vielen Bücher über "Captn Nat" Herreshoff wurde dieses Bild veröffentlicht. Es zeigt den großen Konstrukteur in seinem 12 ½-Footer, wie er einen neuartigen Baumniederhalter für den Fockbaum ausprobierte. Dieses Foto hat Klaus schon vor 15 Jahren fasziniert und elektrisiert und seither wollte er dieses Boot im Modell nachbauen.

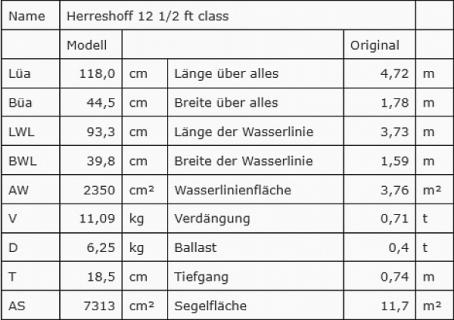

Bei so einem Vorhaben stellt sich aber immer zuerst die Frage des Maßstabs. Klaus baute bislang seine Segelschiffsmodelle bevorzugt im Maßstab 1:10 oder kleiner, was aber für den H12,5 deutlich zu klein ist. Er dachte sich: ein amerikanisches Boot sollte auch einen für Amerika typischen Maßstab haben, also Quarterscale!!! d. h. 1:4.

Klaus hat immer viel Freude daran, seine Modelle mit besonders seltenen und ungewöhnlichen Sonderfunktionen auszustatten. Bei diesem Modell sollte sein Skipper, Captn Nat persönlich, den Hut ziehen können. So begann er erst einmal die Skipperfigur zu schnitzen, und er kann auf das Ergebnis sicher stolz sein. Im Lauf des Sommers 2019 fand er dann einen weiteren interessierten Modellbauer, der sich für das Boot begeisterte und sich an dem Projekt beteiligen wollte. Viel wurde diskutiert, geplant und wieder verworfen, in diesem Fall auch der geplante Maßstab. Dem neuen Projektmitglied war das Modell in 1:4 zu groß und zu schwer. Als die Berechnungen von Klaus ergaben, dass das Modell im Maßstab 1:5 bei dann nur halbem Gewicht noch immer bis 3 Bft einsetzbar wäre, einigte man sich recht schnell auf diesen Maßstab.

Innerhalb kurzer Zeit meldeten sich weitere Interessierte, so dass man sich über eine Serienfertigung des Rumpfs Gedanken machen musste.

Friedberg, den 20. Oktober 2019

Inzwischen ist auch Mario Schwarz Mitglied des Projektteams geworden. Er rät von einem tiefgezogenen ABS-Rumpf ab (zu hohle Formen und zu kleine Ausformschrägen), und wenn sich jemand mit Tiefziehen von ABS auskennt, dann Mario! Also stand Klaus zum ersten Mal in seiner Modellbaukarriere vor der Aufgabe, eine zweiteilige GfK-Form zu bauen.

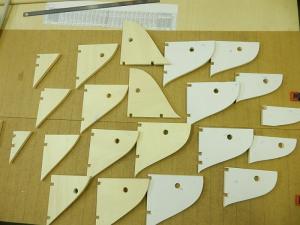

Klaus fängt mit den Halbspanten an. Die haben den Vorteil, dass sie links und rechts gleich sind, wenn man sie zusammen fertigt. Sie werden dann auf Trennflächen aus Presspappe fixiert.

Diese Arbeit kennt man so auch vom "normalen" über Spant gebauten Rumpf.

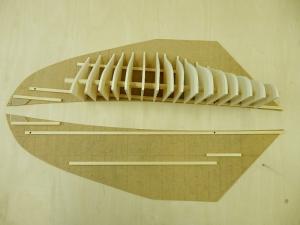

Innerhalb kurzer Zeit ist die wunderschöne, elegante Rumpflinie erkennbar.

Friedberg, den 30. Oktober 2019

Die Beplankung wird mit Spax-Schrauben befestigt: einfach, schnell und ausreichend. Die Oberfläche wird noch verspachtelt und verschliffen.

Die Presspappe ist auf einer Seite sehr glatt und ist dadurch eine ideale Trennebene.

Friedberg, den 16. November 2019

Dann wird wieder alles zusammengebaut und mit 80 g/m² Glasgewebe und Epoxidharz überlaminiert. Anschließend hat Klaus nach und nach 2 Dosen Polyesterspachtel aufgespachtelt und wieder runtergeschliffen.

Dem folgen noch dreieinhalb Dosen Spritzspachtel! Auch diese sind wieder fast vollständig runtergeschliffen worden. Nur die letzte halbe Dose durfte draufbleiben.

In den Spritzspachtel kann man wunderbar die Plankenstöße einritzen, in dem man die Spitze eines Schraubendrehers mit sanftem Druck an einer Straklatte entlang zieht.

Diese Ritze wird mit einer Dreikantfeile bis auf das GfK vertieft. Dann wird sauber grundiert und die Grundierung mit 800er Papier nass geschliffen. Jetzt ist die Oberfläche so, wie Klaus sich das vorgestellt hat.

Friedberg, den 21. November 2019

Eine der beiden Positiv-Formhälften wird auf eine beschichtete Spanplatte geschraubt und am Deck und am Spiegel wird Presspappe angebracht. Nachdem Klaus die Ecken mit Knete ausgeschmiert hat, wird die ganze Form gewachst und blank poliert.

Es folgt eine Schicht Folientrennmittel, um am Ende alles wieder gut entformen zu können. Mit dem Formenharz P von R&G wird nun die erste Schicht auf die Positiv-Formhälfte aufgestrichen und mit Glasfaserschnipseln bestreut.

Nach dem "Teeren und Federn" kommen nun 3 Lagen 290er Matte drauf.

Die Formhälfte bekommt noch einen Fuß angesetzt, damit man sie später sicher aufstellen kann.

Nachdem die erste Seite durchgehärtet ist, wird sie von der beschichteten Spanplatte abgenommen.

Nun wird die andere Positiv-Formhälfte aufgesetzt, und die "zweite Halbzeit" kann beginnen.

Die Arbeitsschritte wiederholen sich bei der 2. Formhälfte entsprechend.

Nun heißt es warten, bis alles gut durchgehärtet ist.

Friedberg, den 22. November 2019

Leider ist die Urform nicht an allen Stellen geglückt. Sie hat einige Lunker und an einer Stelle ist sie an der Negativform hängengeblieben.

Das ist aber Jammern auf hohem Niveau, denn das lässt sich richten. Ein großer Meilenstein ist geschafft! Jetzt kann es mit dem eigentlichen Rumpfbau weitergehen.

Friedberg, den 24. November 2019

Die Form wird mit Sprühwachs und Folientrennmittel nach Herstellerangaben behandelt. Dann folgt eine Lage Gelcoat.

Da man bei den konkaven Formen das Gewebe kaum ziehen kann und das klebrige Gelcoat sein Übriges dazu tut, empfiehlt es sich, den Rumpf mit kleinen Gewebestücken zu laminieren.

Wenn alles durchgehärtet ist, werden die überstehenden Ränder beschnitten.

Der erste Rumpf wird entformt und das Ergebnis ist nicht ganz zufriedenstellend. Die Form hat einige Fehlstellen offenbart, die korrigiert werden müssen.

Leider hat Klaus den "Glasmattenkampf" an einigen weiteren Stellen verloren, mit dem Resultat, dass der Rumpf Blasen hat. Eigentlich ist das Teil was für die Tonne, aber mal sehen, vielleicht macht er daraus ein Mustermodell.

Sehr positiv ist jedoch das Gewicht. Mit 443 g ist der Rumpf ein echtes Leichtgewicht geworden. Das muss auch so sein, denn der 12 ½-Footer hat nur wenig Verdrängung.

Friedberg, den 26. November 2019

In der Form wurden die meisten Lunker mit 2K-Spachtel verschlossen.

Am Rumpf können diese "Pickel" mit einer Schlüsselfeile egalisiert werden. Das geht besser als gedacht.

Friedberg, den 27. November 2019

Inzwischen ist der 2. Rumpf laminiert und qualitativ deutlich besser, aber auch fast 100 g schwerer geworden, weil Klaus das Schnittmuster geändert hat. Er hat daraufhin den Laminierplan nochmals optimiert, so dass die folgenden Rümpfe wieder leichter und zumindest vom Laminat her perfekt werden sollten.

Nachdem Klaus nun zwei "unperferkte" Rümpfe hat, mit denen er sich bei seinen Modellbaufreunden nicht sehen lassen will, beschließt er, eben zwei Boote zu bauen. Das befreit ihn auch von der schwierigen Entscheidung, welches Rigg er realisieren möchte. Den Herreshoff 12 ½ -Footer gab es mit den folgenden drei Riggvarianten:

1. Das Gaffelrigg

2. Das Bermudarigg (Hochrigg)

3. Das Wishbonerigg

Der Gabelbaum (engl. Wishbone)

Der erste Rumpf bekommt das Gaffelrigg und den kleinen Nathaniel Greene Heereshoff als Skipper. Er soll so wie auf dem Eingangsbild segeln, denn das war ja der Aufhänger des ganzen Projektes.

Der zweite Rumpf wird mit dem Wishbonerigg ausgestattet. Klaus hat eine Jolle in 1:1 mit so einem Rigg. Da steht das Großsegel perfekt.

Friedberg, den 28. November 2019

Weiter geht es: der Spiegel passt und ist eingeklebt. Er wurde von Klaus mit Hilfe eines CAD-Programms konstruiert.

Das Skeg wird mit einem 3 mm starken GfK-Streifen verschlossen und ist damit sehr stabil, denn es muss die Ruderlager halten.

Die Schotts sind ebenfalls CAD-konstruiert und passen perfekt.

Das vordere Schott bekommt zwei Türchen. Eines für die Wartung der Segelverstellung, das andere für den Akku.

Achtern gibt es jede Menge Platz für das Steuerservo und den Empfänger.

Die Segelwinde soll unter den Cockpitboden, der nach dem Einbau aber wasserdicht verschlossen und nur zu Wartungszwecken geöffnet wird.