Buzzards Bay Boy‘s Boat

CAPTN NAT

Maßstab 1 : 5

Ein Modellbauprojekt von Dr. Klaus Bartholomä

Seite 2

Friedberg, den 29. November 2019

Leider leidet die Form immer mehr. Heute kamen beim Entformen des 4. Rumpfes nochmal einige dicke Lunker zutage.

Jetzt ist erstmal viel Spachtel- und Schleifarbeit an der Form angesagt, bevor es mit der Serienfertigung wieder weitergehen kann.

Friedberg, den 30. November 2019

Heute ist Gießtag: 3,8 kg Blei werden für den Ballast geschmolzen.

Der Rumpf wird zur Kühlung in eine Wanne mit Wasser gesetzt.

Der GfK-Rumpf nimmt wegen der Wasserkühlung keinen Schaden.

Am Ende wird das Blei noch mit 100 g Epoxidharz vergossen.

Friedberg, den 1. Dezember 2019

Das Steuerruder ist an der Reihe: als Rohling hat Klaus zwei 4 mm wasserfest verleimte Bootsbausperrholzplatten mit 10 Minuten-Epoxidharz aufeinander geklebt.

Dann wird die Zeichnung mit Sprühkleber auf der Platte fixiert. So kann das Ruderblatt sauber an der Bandsäge ausgesägt werden.

Anschließend wird das Blatt in Form geschliffen -

und fertig!

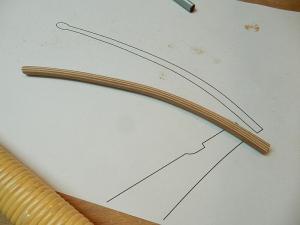

Für die Pinne werden mehrere Furnierstreifen in einer Form aufeinander geklebt.

Dazu wird abwechselnd helles Lindenholzfurnier und dunkles Nussbaumfurnier verwendet.

Das Ganze wird anschließend am Bandschleifer in Form geschliffen.

Nach dem Feinschliff kommt die schöne Struktur der Furnierschichten erst richtig zur Geltung.

Friedberg, den 2. Dezember 2019

Endlich findet der erste Schwimmtest in der Badewanne statt. In den Rumpf wurden 3,5 kg Blei eingegossen, denn von den geschmolzenen 3,8 kg waren 0,3 kg Schlacke. Damit wiegt das Boot jetzt insgesamt 4,4 kg und schwimmt etwa 1 cm über der CWL.

Um auf die CWL zu kommen, fehlen noch ca. 1,7 kg. Damit liegt das Boot bei 6,1 kg Gesamtgewicht und ist somit 0,5 kg schwerer als berechnet. Es empfiehlt sich also, das nächste Mal 4 kg Bleiballast einzugießen. Das sind sehr gute Nachrichten bezüglich der Stabilität des Bootes.

Friedberg, den 4. Dezember 2019

Zur Abwechslung wird schon mal mit dem Bau der ersten Beschläge begonnen: die Klampen im Rohbau.

Mit der Ständerbohrmaschine geht das Bohren der 1 mm großen Befestigungslöcher ohne Probleme.

Mit dem Schnitzmesser und der Schlüsselfeile werden die Phasen an der Unterseite hergestellt ...

... und mit der Schlüsselfeile die Rundungen

Für die zwei Boote braucht Klaus insgesamt 12 Stück.

Die fertige Klampe hat ein ordentliches Kaliber: 40 mm lang und 4 mm breit.

Friedberg, den 7. Dezember 2019

Die Klampen sind eine Fingerübung für Zwischendurch, wenn es Klaus in seiner Werkstatt zu kalt wird. Wirklich benötigt werden aber jetzt die Ruderbeschläge.

Die Ruderzapfen werden am Ruderblatt angeschraubt, die Ruderlager am Heckspiegel.

Der Ruderkopf besteht übrigens aus Kupferblech, das vom Dachdecken übriggeblieben war.

Der Spiegel erhält einen passgenauen Durchbruch. So sieht dann der Vollausschlag an der Pinne aus.

Friedberg, den 12. Dezember 2019

Für die Anlenkung der Pinne hat Klaus eine Seilsteuerung konstruiert. Sie funktioniert tadellos und sieht aus wie eine Selbststeueranlage, die auf so kleinen Booten immer wieder mal eingebaut wurde.

Das Servo ist ein Querruderservo aus dem Flugmodellbau. Diese Low-Profile-Servos haben den Vorteil, dass sie sehr flach, aber dennoch kräftig sind.

Friedberg, den 14. Dezember 2019

Nun geht es mit dem Innenausbau weiter. Damit die Sitzbank auch schön passt, hat sie vorne noch eine Halterung erhalten.

Der massive Vorsteven ist stabil eingeharzt und trägt den Längsbalken der Decksverstärkung. So kann er die Kräfte am Mast vor dem Wind gut aufnehmen. Außerdem lassen sich Beschläge darauf festschrauben.

Die Längsstringer, die das Süll halten, hat Klaus aus drei 2 mm Leisten über einer Form verleimt und in das Schott eingelassen.

Hinter der Backbordtür wird die Batteriehalterung eingeklebt. Die Schot findet daneben auch noch ihren Platz.

Das Deck aus Selitron hat Mario Schwarz beigesteuert. Er hat es mit Schaumstoffspanten in Form gebracht und mit Glasmatte bespannt. Die Glasmatte bringt gleich die Struktur der Baumwollbespannung mit.

Beim Schneiden von Depron, Styrodur oder Selitron ist es besonders wichtig, immer scharfes Werkzeug zu benutzen. Nur dann wird das Material sauber geschnitten und nicht gerissen. Das gilt auch fürs Schleifen!

Klasse gemacht, Mario! Das Deck bringt nur knappe 48 g auf die Waage und passt wunderbar.

Links und rechts werden noch kleine Sperrholzstücke eingeharzt, die als Verstärkungen für den Holepunktbeschlag dienen.

Friedberg, den 15. Dezember 2019

Heute durfte der Herreshoff 12 ½ -Footer von Klaus das erste Mal auf die Terrasse und in voller Schönheit glänzen.

Die Struktur der Glasmatte bildet die Baumwollstruktur des Originals super ab. Nicht nur Klaus ist begeistert!

Friedberg, den 25. Dezember 2019

Das Interesse in der Modellbauszene an diesem einmaligen Projekt ist weiter stark gestiegen. Klaus muss weitere Rümpfe herstellen, und die werden immer besser. So sind die beiden letzten Rümpfe nur 431 g bzw. 422 g leicht geworden und dennoch steifer als der schwerste, die Nummer 2, die immerhin 532 g auf den Rippen hat. Die Form kommt jetzt aber auch langsam an ihre Verschleißgrenze.

Nebenher hat Klaus auch noch den Rumpf lackiert, und lackiert, und lackiert! Im Kunstlicht sieht man die Farben nicht so gut, aber das Unterwasserschiff ist elfenbein, das Überwasserschiff dunkelgrün und das Deck hat er altweiß lackiert.

Friedberg, den 31. Dezember 2019

Der Endausbau des Bootes hat nun mit dem Beplanken der Seitendecks begonnen.

Dann geht es mit dem Cockpitsüll weiter, erst die eine Hälfte, dann eine Nacht warten bis das Harz ausgehärtet ist ...

... und dann die andere Hälfte. Die spröde Mahagonileiste ist teilweise gerissen, aber zum Glück gelang eine Reparatur.

Das sieht auch unlackiert schon recht elegant aus.