Buzzards Bay Boy‘s Boat

CAPTN NAT

Maßstab 1 : 5

Ein Modellbauprojekt von Dr. Klaus Bartholomä

Seite 3

Friedberg, den 1. Januar 2020

Solange das Harz am Süll härtet, hat Klaus mit dem Bau der Türblätter begonnen. Zu Weihnachten wurde Klaus mit einer Kappsäge von Proxxon beschert. Damit machen solche Arbeiten Spaß, da der 45°-Winkel ganz exakt passt.

Das Türblatt wurde schon vorher weiß lackiert und dann von hinten mit dünnflüssigem Sekundenkleber an den Rahmen geklebt. Dazu wird der Holzrahmen wird mit einem Aktivatorstift behandelt, das Türblatt ausgerichtet und leicht angedrückt. Dann gibt man ein paar Tropfen Sekundenkleber drauf, der dann von selbst in die Naht zieht und dort dank Aktivator sofort aushärtet.

Friedberg, den 4. Januar 2020

Um das Cockpit fertigstellen zu können,

muss erst die Schotführung festgelegt werden. Besonders bei der Fockschot gibt

es unzählige Möglichkeiten. Beim Herreshoff 12 ½ - Footer wird das Focksegel mit

einem Baum gefahren. Die Fockschot läuft dann von einer Klampe auf der einen

Seite des Cockpits über einen Block auf dem Vordeck zu einem weiteren Block am

Baum über einen weiteren Block auf der anderen Seite des Vordecks, und von da

wiederum auf eine zweite Klampe auf der anderen Seite des Cockpits. Auf diese

Weise kann die Fockschot von beiden Seiten getrimmt werden. Bei einer Wende

geht der Baum einfach auf die andere Seite, ohne dass die Schot bedient werden

muss. Ein großartiges System, das sich der Captn Nat da ausgedacht hat. Klaus

nutzt dieses System im Modell, um die Schot auf der einen Seite unbemerkt unter

Deck zu führen und sie dort mit einer Segelwinde zu trimmen, während die andere

Seite wie im Original auf der Klampe belegt wird.

Zunächst werden die beiden Vordecksblöcke installiert.

Mit der gespannten Schot wird festgelegt, wo die Belegklampe hinkommt.

Klaus hat die Klampe auf der Innenseite montiert. Manchmal wurde sie auch auf dem Seitendeck montiert, weil sie dann im Cockpit nicht stört.

Die Klampe wird an Ort und Stelle durchbohrt. Darunter endet dann im Cockpitsüll ein Bowdenzugrohr.

Dieses Rohr führt die Fockschot unter dem Seitendeck in den achteren Stauraum.

Dort endet das Rohr in der Kielhacke. Hier wird die Schot dann später an die Segelwinde angeschlossen.

Die Durchführung der Fockschot durch das Cockpitsüll lässt sich hervorragend tarnen, wenn man etwas Tauwerk auf der Klampe belegt.

Friedberg, den 6. Januar 2020

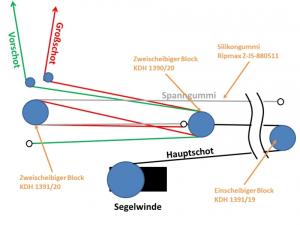

Hier unten in der Kielhacke kommen die Röhrchen mit den Schoten an. Der Übersichtlichkeit halber hat Klaus die Schoten noch nicht eingeschoren.

Der Doppelblock in der Bildmitte wird von der Winde beim Dichtholen nach vorne in den Bug gezogen. Um mehr Schotweg zu erhalten, wird die Vorschot durch diesen Doppelblock gezogen, wieder nach achtern in die Kielhacke geführt und bei dem dortigen Block fixiert.

Hier sieht man den Umlenkblock vorne in der Bugspitze.

Mit der Großschot wird im Prinzip genauso verfahren. Sie wird durch die zweite Scheibe des zentralen Doppelblocks auch nach achtern in die Kielhacke geführt, an dem dortigen Block wieder nach vorne gelenkt und am zentralen Doppelblock befestigt. Sie ist damit dreifach übersetzt, weil das Großsegel noch mehr Schotweg braucht als das Focksegel.

Dieses bewährte Schotsystem hat Klaus bei vielen seiner Modelle seit Jahren im Einsatz. Es ist einfach und zuverlässig, dafür braucht es etwas mehr Platz, was in dem beengten Rumpf eine Öffnung im Cockpitboden erforderlich macht.

Die Schotführung außerbords:

Die Schotführung innerbords:

Friedberg, den 12. Januar 2020

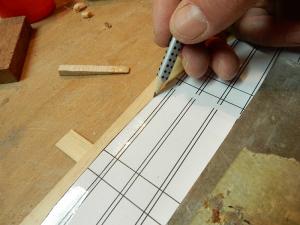

Heute wird der Lattenrost für den Cockpitboden gefertigt. Die Leisten sind 12 x 2 mm stark.

Gearbeitet wird von der Mitte nach außen. Aus Abfallholz werden Abstandshalter gefertigt, damit der Abstand zwischen den Brettern von 2 mm exakt eingehalten werden kann.

Mit einer Schablone wir der Umriß des Lattenrosts genau angezeichnet und dann ausgesägt.

Und fertig!

Friedberg, den 13. Januar 2020

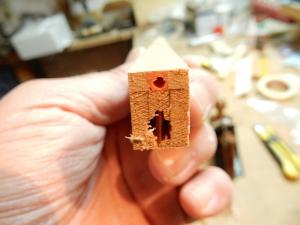

Für den Mast hat Klaus zwei 4 mm starke Brettchen mit stehender Maserung aus Oregon Pine zusammengeklebt.

Nachdem der Epoxidharzkleber abgebunden hat, wird das Brett mittig auseinander gesägt, erhält dann eine Hohlkehle zur Gewichtsersparnis eingesägt und wird anschließend konisch gehobelt.

Nachdem alles sauber verputzt ist, wird ein Bowdenzugröhrchen mit Sekundenkleber aufgeheftet.

Und ein weiteres 4 mm Brett mit einer Nut versehen, die so groß ist, wie der Querschnitt des Bowdenzugröhrchens.

Diese Nut wird mit Epoxidharz, das mit Thixotropiermittel angedickt ist, aufgefüllt.

Nach dem Hobeln sieht das dann so aus. Die große Ausfräsung unten dient der Gewichtsersparnis, und oben sieht man das eingeharzte Bowdenzugröhrchen.

Mit einer kleinen Trennscheibe wird nun nur der obere Wandteil des Röhrchens durchtrennt. Der untere muss unbeschädigt bleiben, damit das Segel später in der so entstandenen Keep reibungslos läuft.

So sieht das dann fast fertig geschliffen aus.

Und so die Stelle unten am Mast, an der das Segel in die Keep eingefädelt wird. Der Mast wiegt unlackiert nun 134 g. Das ist zwar fast doppelt so viel wie ein pultrudiertes 12 x 1 mm Kohlefaserrohr, aber dafür sieht dieser Mast besser aus und hat eine Keep!

Der Masttopp wird mit einem Zapfen in die Erleichterungsbohrung eingeklebt. In die Öffnung kommt später eine Rolle, die das Fall umlenkt. Der Mastfuß ist im Prinzip genauso gebaut. Für diese Bauteile hat Klaus Mahagoni verwendet, weil es härter als Oregon Pine ist und so die Kräfte besser aufnehmen kann.

Friedberg, den 15. Januar 2020

Nun sind die Türen mit ihren Beschlägen und einer Dichtung endlich fertig geworden. Sie passen saugend in ihre Ausschnitte.

Die Mastspur ist einfach nur eine M4-Edelstahl-Schraube, auf der der Mastfuß mit einem 3mm MS-Stab steht. Dadurch kann sich der Mast ganz leicht drehen, was beim Wishbone-Rigg unbedingt notwendig ist. Wie meistens sind die einfachen Lösungen die besten!

Friedberg, den 21. Januar 2020

Klaus hat sich diese Woche dem Traveller gewidmet. Er hat einen 3 mm Messingstab in zwei passende Augschrauben gelötet. Und die Augschrauben wiederum in zwei Hülsen, damit der Messingstab einen größeren Abstand vom Spiegel bekommt. Das ganze Konstrukt wird weich gelötet. Einfach alles mit dem Brenner in der gezeigten Vorrichtung erwärmen, Brenner wegnehmen und das Lot an das Bauteil halten. Es fließt dann von alleine in den Spalt zwischen den Bauteilen.

Beim Weichlöten sollte die Lötnaht keine Kräfte aufnehmen müssen, was hier der Fall ist. Ansonsten ist Hartlöten angesagt. Die schon beim Löten genutzte Vorrichtung kann gleich dazu verwendet werden, um passgenau die Bohrungen im Spiegel anzubringen.

Montiert sieht das dann so von Innen aus.

Auf der anderen Seite sitzen Hutmuttern, die die Augschrauben halten.

Friedberg, den 1. Februar 2020

Heute herrscht bestes Wetter zum fotografieren. Da darf CAPTN NAT an die frische Luft und sich von seiner besten Seite zeigen. Wirklich, er macht schon eine ganz gute Figur!

Friedberg, den 2. Februar 2020

Der Großbaumbeschlag bei einem Gabelbaum ist etwas Besonderes, denn er ist in einer Richtung starr, damit er dem Mast drehen kann. Klaus verwendet dazu einen 5 mm breiten und 0,8 mm starken Kupferblechstreifen.

Für das Gelenk hat er Messingrohr und einen Messingstab als Achse verwendet, und mittels seiner Kappsäge abgelängt.

Eine Vorrichtung aus Balsaholz fixiert alles zum Verlöten.

Nach dem Löten ist das Holz ein wenig angekokelt, das macht aber nichts, denn die Vorrichtung wird nicht mehr benötigt.

Nach dem Verputzen wird der Beschlag am Baumende aufgesetzt und mit Messingnägeln vernietet.

So sieht das dann mit Achse aus:

Am hinteren Ende hat Klaus einfach zwei 2 mm Messingdrahtstifte eingesetzt und die Stifte wieder vernietet. Der hintere Stift nimmt später den Großschotblock auf, der vordere das Segel.

Der fertige Gabelbaum ist ein schönes und seltenes Modell für sich.